Оборудование для сверхзвукового плазменного напыления plazer

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Параметры |

Марки установки |

||

|

PLAZER 50-PL |

PLAZER 80-PL-S |

PLAZER 180-PL-S |

|

|

Плазмообразующий газ |

Воздух + пропан или метан (до |

||

|

Температура плазмы, K |

|

|

|

|

Скорость плазменной струи, м/с |

|

|

|

|

Скорость напыляемых частиц, м/с |

|

|

|

|

Производительность напыления (кг/час) — металлические порошки — керамические порошки (оксиды) |

до 15 до 8 |

до 25 до 15 |

до 50 до 25 |

|

Электрическая мощность, кВт |

|

|

|

|

Коэффициент использования напыляемого материала |

до 0,7 |

до 0,75 |

до |

Технические характеристики установки PLAZER 180-PL-S

|

Наименование параметра |

Величина |

|

Напряжение трехфазной питающей сети переменного тока с частотой 50 Гц, В |

380 (-10... +5) |

|

Напряжение холостого хода, В |

540 |

|

Продолжительность включения, ПВ, % |

100 |

|

Рабочее напряжение на дуге, В |

200 — 450 |

|

Рабочий ток дуги, А |

150 — 350 |

|

Рабочее давление смеси, МПа |

0,15 — 0,7 |

|

Давление воздуха в сети, МПа |

0,8 — 2,5 |

|

Расход плазмообразующего воздуха, н. м. куб. /ч |

10 — 35 |

|

Давление плазмообразующего горючего газа в сети (пропан-бутана), МПа |

0,6 — 0,9 |

|

Расход плазмообразующего горючего газа (пропан-бутана), н. м. куб. /ч.: |

0,0 — 3,0 |

|

Расход транспортирующего газа (воздуха, аргона), н. м. куб. /ч |

0,5 — 2 |

|

Давление охлаждающей воды , МПа |

0,3 |

|

Расход охлаждающей воды, м. куб. /ч |

1,0 |

|

Частота вращения ротора питателя, об/мин |

0 — 80 |

|

Вместимость одного питателя, дм3 |

5 |

|

Допустимая неравномерность подачи порошкового материала из питателя, % |

± 5 |

|

Размер частиц порошковых материалов для напыления, мкм: Не менее Не более |

20 160 |

|

Наибольшая производительность по напыляемому материалу, кг/час: — по керамическим порошкам — по металлическим порошкам |

|

|

Коэффициент использования порошка, не менее |

0,7 |

|

Потребляемая электрическая мощность, кВА, не более |

|

Данное оборудование выполнено по блочно-модульной схеме и содержит следующие основные блоки: блока плазмотрона, кабель-шланговый пакет, система порошковых питателей, система управления, блок газоподготовки, специализированный источник электропитания.

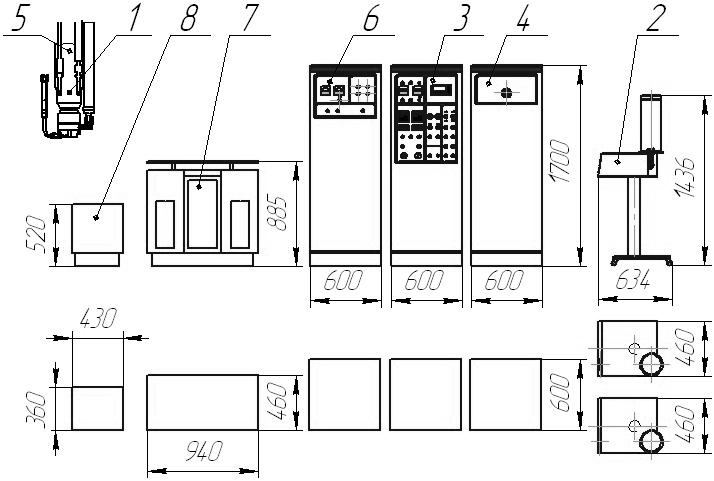

Общий вид и габаритные размеры установки PLAZER 180-PL-S:

1- плазмотрон;

Блок плазмотрона содержит сверхзвуковой плазмотрон, коллекторный узел, устройство подачи напыляемого порошка в канал (под срез) сопла, блок крепления с устройством охлаждения детали и предназначен для преобразования электрической энергии в тепловую в виде плазменной струи, в которой происходит разогрев и разгон напыляемого порошкового материала.

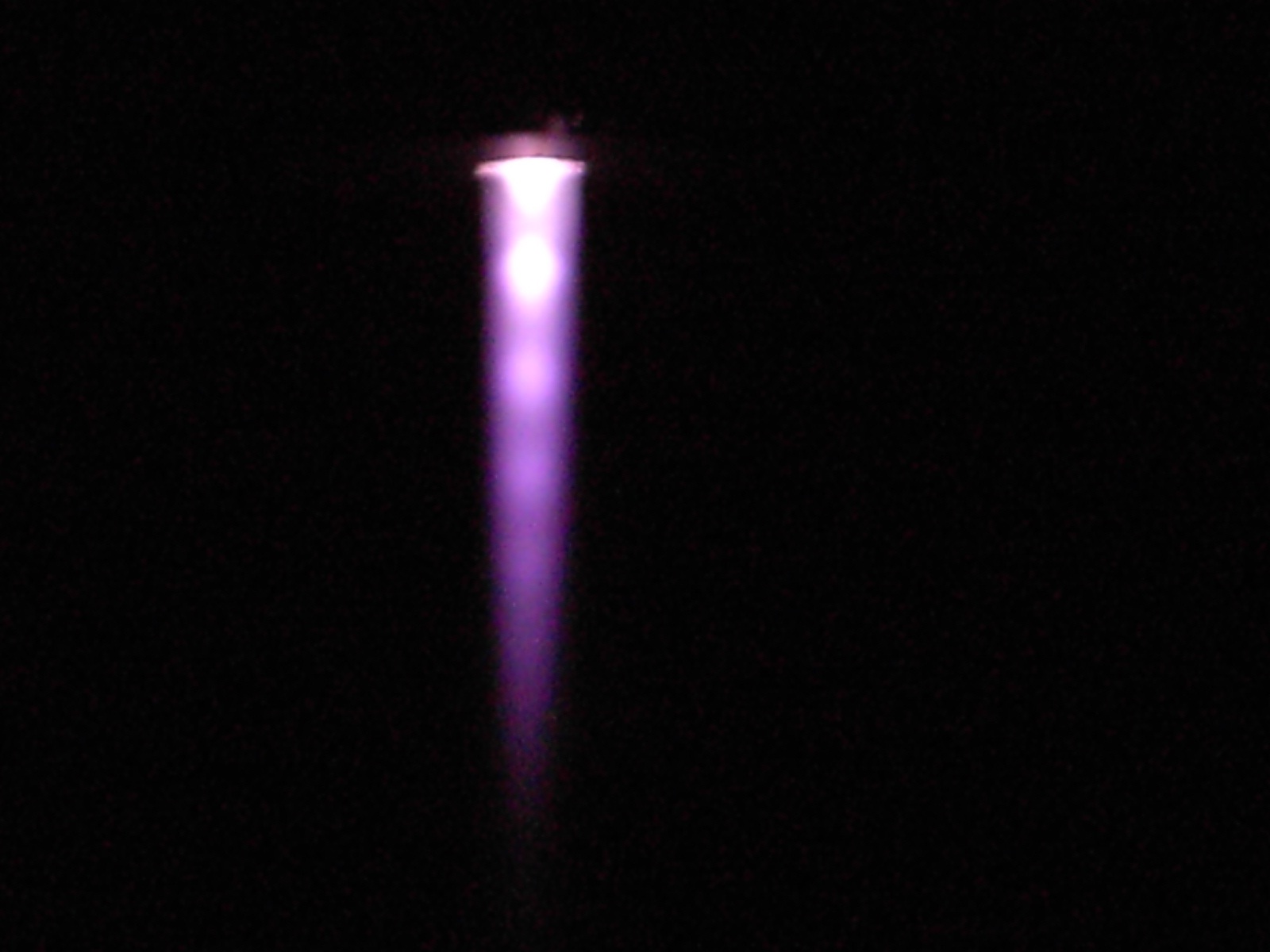

а — плазмотрон для сверхзвукового напыления мощностью 180 кВт, б — недорасширенная сверхзвуковая плазменная струя 1,5 Маха, в — разогрев до плавления и разгон до

Плазмотрон выполнен по трехэлектродной схеме и содержит водоохлаждаемые пленочный катод с гафниевой активной вставкой, нейтральную одиночную межэлектродную вставку и выходное сопло-анод. Температурное поле надежно фиксирует среднюю длину дуги между торцевым катодом и полым анодом. Дуговой канал рассчитан таким образом, что вниз по потоку плазмы в канале сопла анода нарастает толщина пограничного слоя. При сверхкритическом перепаде давлений (в канале сопла по отношению к атмосферному) на расстоянии ~ 0,5 его диаметра до среза сопла формируется искусственное критическое сечение за счет «сброса» пограничного слоя. В таком режиме плазмотрон генерирует недорасширенную сверхзвуковую струю с числом Маха 1,3 — 1,5. Напыляемый порошок может подаваться либо на срез сопла плазмотрона, либо в канал в области критического сечения.

Сверхзвуковой плазмотрон установки PLAZER 180-PL-S имеtт ряд конструктивных особенностей, которые обеспечивает:

1. Рекордно высокую для плазменного и газотермического напыления производительность процесса нанесения покрытий (до 25 и выше кг напыляемого материала в час).

2. Простоту, удобство обслуживания, надежность и ремонтопригодность.

3. Коэффициент полезного действия

4. Высокую степень стабилизации длины дуги.

5. Широкий диапазон регулирования среднемассовой энтальпии в плазменной струе.

6. Снижение пульсаций (регулярных и нерегулярных) параметров дуги и, соответственно, плазменной струи.

7. Подавление крупномасштабной турбулентности в плазменной струе и, соответственно, уровня рассеивания напыляемых частиц.

8. Воспроизводимость всех параметров плазменной струи (скорость и энтальпия, их пульсационные и осредненные значения, профили поперек струи и распределения вдоль) в течение заданного гарантированного времени работы плазмотрона.

При напылении таким сверхзвуковым плазмотроном даже без тщательной оптимизации процесса значительно улучшаются все качественные показатели покрытий. Пористость снижается с 8 — 12 % до 1 — 3 %, при оптимизации может быть получена нулевая пористость. Прочность сцепления покрытия с основой зависит от напыляемого материала, но в любом случае она увеличивается в 1,5 — 2 раза по сравнению с плазменным напылением при дозвуковых режимах. Степень окисленности и выгорания элементов (углерода) снижается на 50 — 80 %, в отдельных случаях удаётся получить покрытие по химическому составу совпадающее с исходным материалом.

Плазмотрон предназначен для механизированного напыления и может быть закреплен на суппорте любого станка или другого механического приспособления. Камера с приточно-вытяжной вентиляцией выбирается в зависимости от размеров и форм напыляемого изделия, механизмов для их крепления и перемещения.

Система управления предназначена для контроля готовности комплекта плазменной аппаратуры, пуска и остановки процессов напыления, визуального наблюдения и регулировки параметров режима, а также для передачи к плазмотрону электрического питания, плазмообразующих газов и охлаждающей среды.

Система управления состоит из следующих модулей:

При снижении расхода жидкости или температуры относительно начального значения на 10% генерируется тревожный сигнал системы охлаждения. Предусмотрена возможность отключения этого сигнала оператором в случае, если динамика падения давления в питающей магистрали не носит катастрофический характер. При этом фиксируется текущее значение расхода воды, с которым в дальнейшем происходит аналогичное сравнение.

Выбор единиц измерения расхода газов осуществляется пользователем из списка: л/мин, м3/час. Расход газа калибруется независимо по каждому из родов газа с возможностью сохранения калибровочных предустановок. Предусмотрена возможность активации и отключения каждого из каналов как на стадии подготовки к пуску, так и в ходе измерений. Эволюция расходов по каждому из активированных каналов отображается графически с возможностью изменения масштабов по обеим осям. Рядом с графиком по каждому из активированных каналов отображается род газа, уставка и текущее значение расхода. Если разница установленного и измеренного значения расхода превышает устанавливаемый оператором порог, включается тревожный сигнал.

Блок газоподготовки предназначен для подачи и измерения расхода пропан-бутана в плазмообразующей смеси. Блок газоподготовки обеспечивает подготовку газовоздушной смеси в определенной пропорции и подачи ее к сверхзвуковому плазмотрону в качестве плазмообразующего газа. Блок газоподготовки содержит узлы и приборы подачи, регулировки и контроля горючего газа (пропан — бутана), смеситель плазмообразующего газа. На лицевой панели блока газоподготовки размещен ротаметр.

Вентиляция блока газоподготовки осуществляется естественным образом. Внутри блока смонтированы узлы и приборы регулировки и контроля горючего газа (пропана-бутана), соединённые трубопроводной арматурой. Смеситель служит для создания однородной газовоздушной смеси. Внутри блока газоподготовки размещены манометры, регулятор давления, дроссели и электронный расходомер.

Пневмораспределитель открывает доступ пропан-бутана к пропорциональному клапану, который регулирует подачу плазмообразующего газа в зависимости от давления управления. Расход газа контролируется ротаметром и поддерживается автоматически в зависимости от расхода плазмообразующего воздуха таким образом, чтобы заданная пропорция оставалась неизменной. Горючий газ подается только при условии горения электрической дуги и наличии управляющего давления плазмообразующего воздуха. Плазмообразующая смесь готовится в смесителе блока газоподготовки, куда поступает воздух из шкафа управления. Необходимая пропорция готовится регулятором расхода пропан-бутана, на который поступает управляющее давление воздуха из шкафа управления.

Система порошковых питателей состоит из двух порошковых питателей дозаторови предназначена для подачи и дозировки одного или двух разнородных порошковых материалов в ручном или автоматическом режиме по заранее заданной программе.

Специализированный источник электропитания используется для питания плазмотрона постоянного тока. Он обеспечивают включение и отключение дежурной дуги, плавное нарастание рабочего тока по основной цепи от минимального значения до предварительно заданного при пуске, стабилизацию заданного тока рабочей дуги с точностью не хуже 2,5 % в процессе работы, возможность изменения рабочего тока в процессе работы, контроль тока и напряжения нагрузки. Конструктивно выпрямитель выполнен в виде трех блоков: в одном блоке преобразовательном размещен автоматический выключатель, силовой магнитный пускатель, блок силовых тиристоров, печатные узлы системы управления, регулирования и защиты, панели со вспомогательными узлами (дежурной дуги), аппаратура управления и защиты, во втором силовой трансформатор, в третьем выходной дроссель.

Внешний вид установки PLAZER 180-PL-S.

Система порошковых питателей предназначена для подачи порошков к плазмотрону. Она включает в себя два питателя, состоящих из следующих основных узлов: опрокидывающегося герметичного бачка с прозрачной крышкой и тарельчатым механизмом дозировки, асинхронного электродвигателя с частотнорегулируемым приводом и редуктором, системы транспортирующего газа, поворотного механизма с фиксатором.

Порошковый питатель включает следующие основные компоненты: бункера (с возможностью опрокидывания) с дисковым дозатором; индукционный двигатель с частотным регулируемым приводом и понижающей передачей, система транспортировки газа (обеспечивающая подачу порошка в сверхзвуковую струю), привод поворотного механизма с замковым устройством.

Общая объем двух питателей для установки сверхзвукового плазменного напыления — не мене 10 литров порошка. Погрешность для подачи порошка менее 5%.

Скорость вращения дозирующего устройства порошкового питателя отображается на дисплее котроллера (промышленного компьютера) и регулируется вручную. Размер частиц транспортируемого порошка:

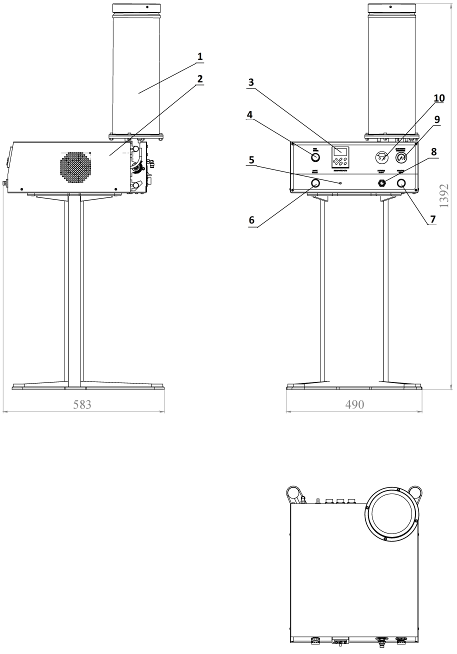

Порошковый питатель (дозатор) установки PLAZER 180-PL-S.

1- бункер; 2- корпус; 3- датчик производительности (расход газа); 4- лампочка «Сеть»; 5- ручка регулировки вращения;

|

Процесс сверхзвукового плазменного напыления покрытий с помощью оборудования сверхзвукового плазменного напыления

К основному перечню деталей для сверхзвукового плазменного напыления покрытий с помощью оборудования PLAZER® относятся различные детали машин и инструменты. Это детали компрессоров и горячего тракта авиационных и судовых газотурбинных двигателей, летательных аппаратов, компрессоров, роторы, валы турбин, плунжера, штоки, поршни различных насосов, штанги буровых скважин, детали гидравлического и энергетического оборудования, сушильные барабаны бумагоделательной промышленности, детаи оборудования текстильной промышленности, валы и прочие детали судовых дизелей и другого судового оборудования, детали химического оборудования, крупно-габаритные детали подвижного состава железно-дорожной техники (оси, коленчатые валы, шатуны и гильзы дизелей локомотивов).